![]()

表面處理

鍍膜須知

蒸鍍前之注意事項-底材特性

- 母材蒸發性:有組立的模具須先分解開,鍍後再組合;母材中不宜含有在真空中易蒸發及低熔點之元素,以免在蒸鍍過程中因高溫導致局部熔解或蒸發,會影響蒸鍍結果,例如含鋅之黃銅在蒸鍍時,必須先在其表面電鍍一層鎳後,再進行蒸鍍,以防止鋅之蒸發。

- 硬度:薄膜層僅可改善模具面之耐磨性,但對垂直磨面之衝擊力則幾乎無法抵抗,衝擊力仍須靠母材本身來承受,母材本身的硬度及強度不足以承受使用時之接觸面壓,則會產生塑性變形、破裂及磨耗現象。

- 底材最好為非磁性,以避免在清洗過程中吸附鐵粉,造成鍍層剝落。若模具必須銲補,則銲料中不可含有鎘、鋅等低熔點金屬,銲補溫度最好要超過600˚C。

蒸鍍前之注意事項-熱處理

- 回火溫度:一般刀、工、模具之物理蒸鍍處理溫度均控制在400℃∼500℃,此時必須顧慮到母材在處理後之硬度下降、變形量等問題,所以母材必須選擇在500℃以上高溫回火處理後硬度仍佳之材料,如高速鋼、熱作模具鋼等。

- 冷作模具鋼SKD11...等材,一般採用低溫回火(150℃∼200℃),如欲經物理蒸鍍處理,則儘可能採高溫回火(500℃∼530℃),雖然硬度會較低,但可保處理後之尺寸精度。

蒸鍍前之注意事項-機械加工

- 放電加工:放電加工利用放電瞬間產生之高熱來成型及加工,被加工表面會發生熔解及急速冷卻現象,形成白層及熱影響區之變質層,白層厚度可達30μm,此層為脆化狀態,與母材結合性差,熱影響區之硬度很高,容易因應力而產生微小裂縫,當模具應用於高成型壓力之場合時,將造成龜裂及缺口,所以在蒸鍍前必須以低速噴砂或研磨拋光將白層及熱影響區完全去除,必要時再進一步做回火處理,其溫度宜較放電加工前之回火溫度低。

- 拋光加工:模具表面之粗糙度會大大影響蒸鍍附著,因此在拋光加工時造成的粗刮痕須處理掉,可以得到更好的鍍膜效果。

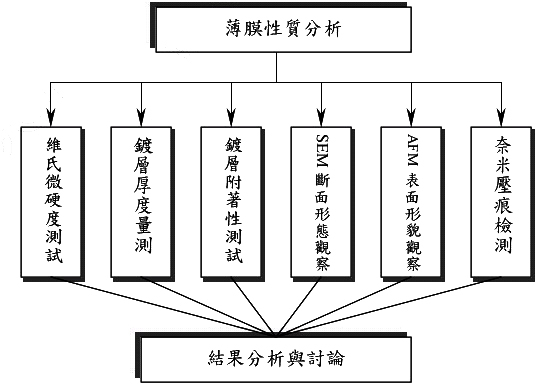

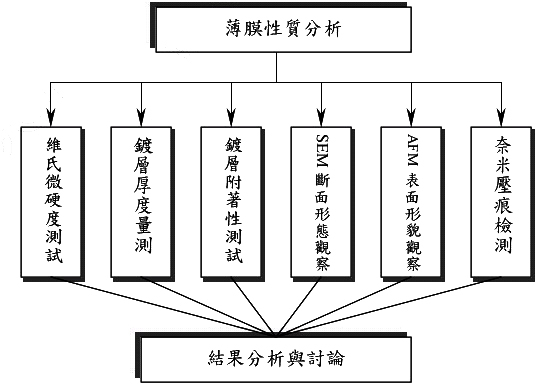

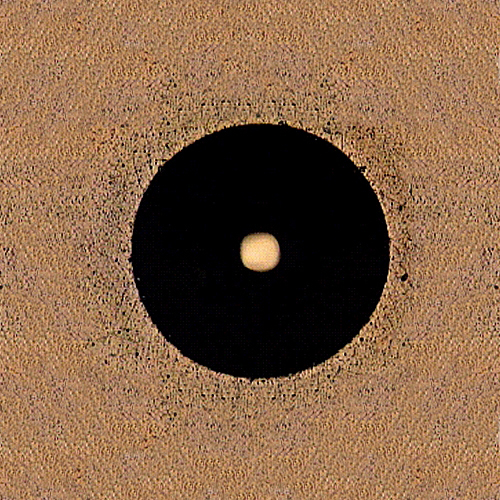

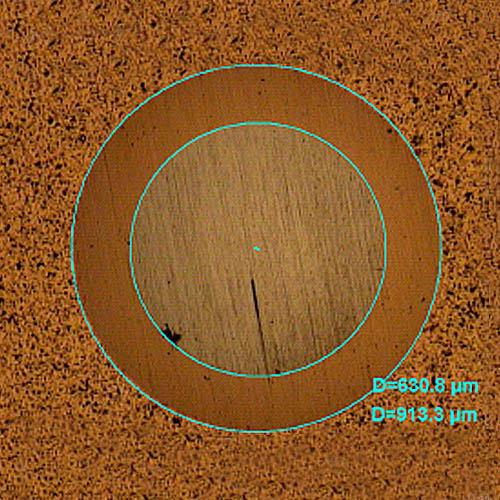

檢測鍍膜